在電子制造領(lǐng)域有大量pcb廠商仍在使用服役超5年的傳統(tǒng)絲印烤箱與pcb,已經(jīng)難以滿足當(dāng)下pcb烘烤工藝對溫控精度、能耗和產(chǎn)能的要求,局限了電路板品質(zhì)和廠商生產(chǎn)效益,pcb烤箱與絲印隧道爐的技術(shù)迭代,正成為破局關(guān)鍵,本期聚焦絲印烘干設(shè)備升級,助力 破解中低端PCB廠商發(fā)展困局。

傳統(tǒng)PCB烤箱隧道爐烘干設(shè)備的核心問題集中在三個維度:

其一,溫控精度粗糙,絲印隧道爐實際溫差常達(dá) 5-8℃,易導(dǎo)致綠油固化不均,直接造成 8%-12% 的產(chǎn)品報廢;

其二,能耗冗余顯著,熱利用率不足 40%,每月電費支出比新型設(shè)備高 30%-50%;

其三,自動化程度低,需人工頻繁調(diào)整參數(shù),既增加人力成本,又因操作誤差放大品質(zhì)波動,影響批次穩(wěn)定性。

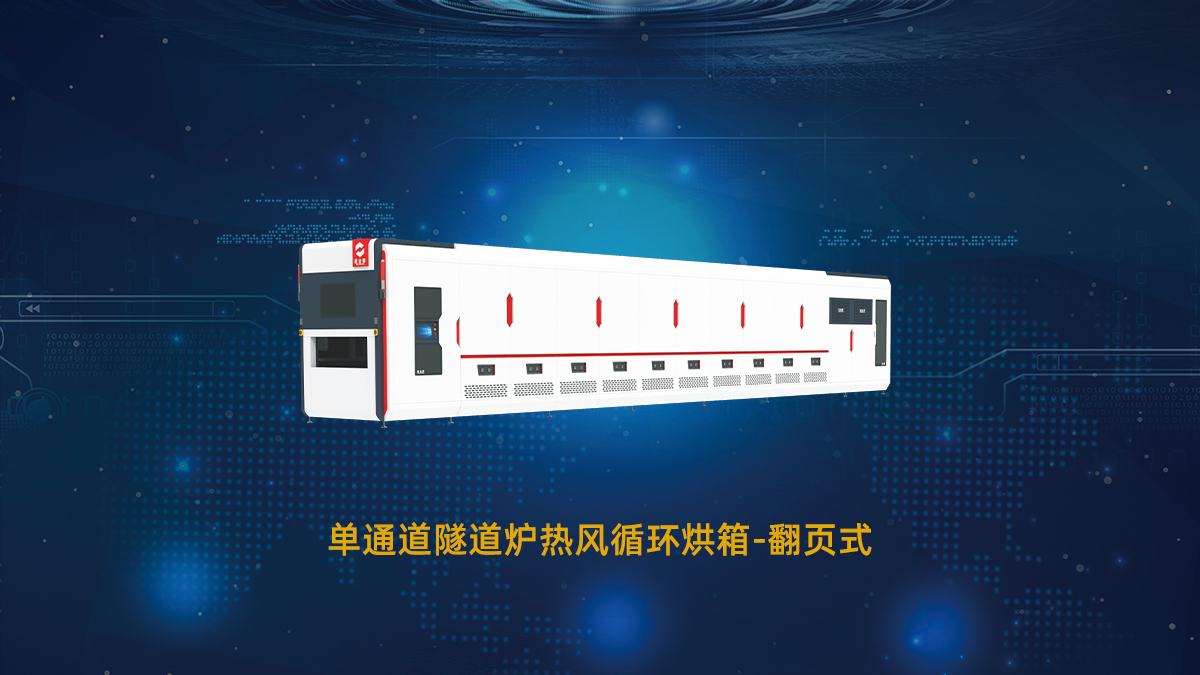

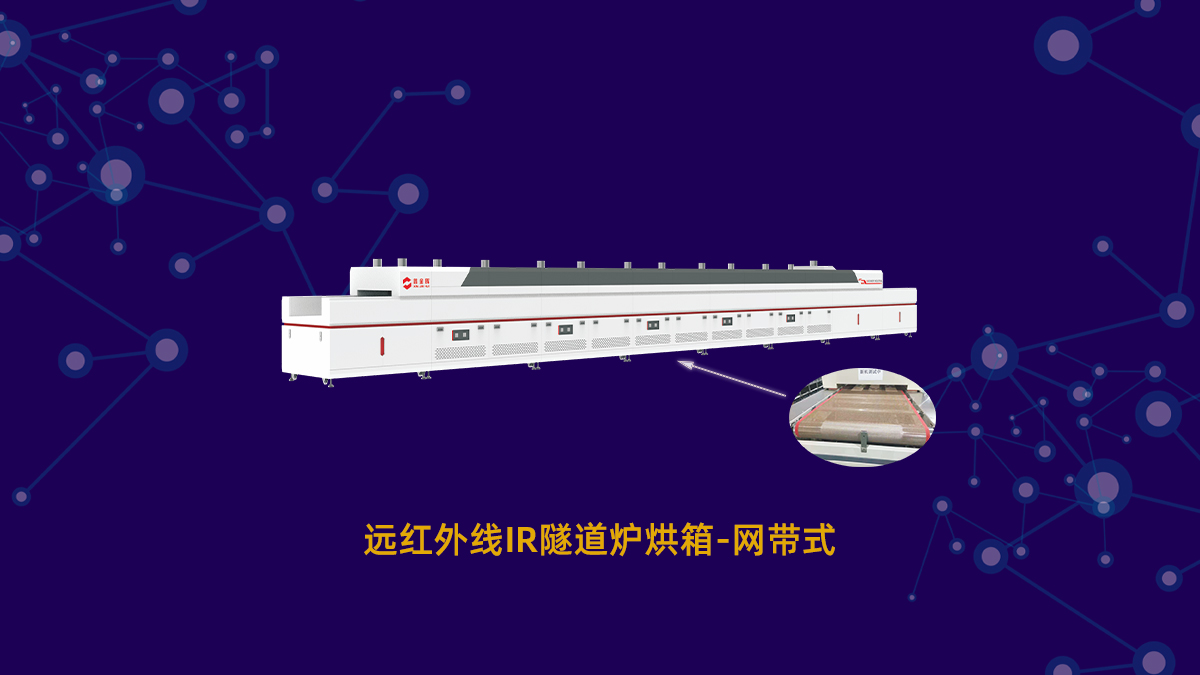

針對傳統(tǒng)老款pcb絲印烤箱隧道爐痛點,新型絲印隧道爐烘箱設(shè)備通過技術(shù)創(chuàng)新實現(xiàn)了精準(zhǔn)突破:

在溫控系統(tǒng)上,采用多個獨立控溫設(shè)計,配備智能變頻控溫技術(shù),實現(xiàn)烘烤溫度均勻穩(wěn)定,綠油固化合格率從 85% 提升至 98% 以上,從根本上解決傳統(tǒng)設(shè)備的溫控短板。

能耗優(yōu)化方面,通過專利發(fā)熱系統(tǒng)、獨特的輸送設(shè)計以及專利熱風(fēng)循環(huán)系統(tǒng)、風(fēng)道設(shè)計,配合余熱回收裝置等配置,全面提升熱利用率,以發(fā)布的第三代pcb隧道爐為例,板間距突破15mm,相對第一代pcb絲印隧道爐節(jié)能提升55%,單位產(chǎn)能能耗降低巨量降低,每年可節(jié)省巨額電力浪費,顯著降低生產(chǎn)成本。

產(chǎn)能與效率提升上,絲印烘干線通過自動化聯(lián)動設(shè)計,可與前后端生產(chǎn)線無縫對接,實現(xiàn)全流程無人化操作,減少 3-5 名操作工;同時,操作調(diào)試以及維護保養(yǎng)便捷,全面提升運行效率降低等待時間浪費。

值得關(guān)注的是,pcb隧道爐烤箱技術(shù)升級并非高門檻投入,針對不同預(yù)算需求可配置不同方案,基于多大技術(shù)差距帶來的效益提升,能夠快速收回投資成本,對依賴?yán)吓f設(shè)備的中低端 PCB 廠商而言,絲印隧道爐與烤箱的技術(shù)更新已非選擇題,而是在微利時代實現(xiàn)競爭力突圍的必答題。